【华恒节能】高速激光熔覆-42crMo高速轴承钢表面强化硬化耐磨冶金涂层

42CrMo 高速轴承钢的高速激光熔覆强化技术

在现代工业的飞速发展中,高性能的机械部件对于设备的稳定运行和效率提升起着至关重要的作用。其中,高速轴承作为众多旋转设备的核心部件,其性能直接影响着整个系统的工作状态。42CrMo 高速轴承钢以其良好的综合力学性能,如高强度、高韧性和较好的淬透性,在高速、重载等恶劣工况下被广泛应用。然而,随着工业生产向高速度、高精度、长寿命方向的不断迈进,42CrMo 高速轴承钢在实际使用中面临着严峻的挑战,尤其是表面磨损和疲劳问题,成为限制其使用寿命和设备性能进一步提升的关键因素。

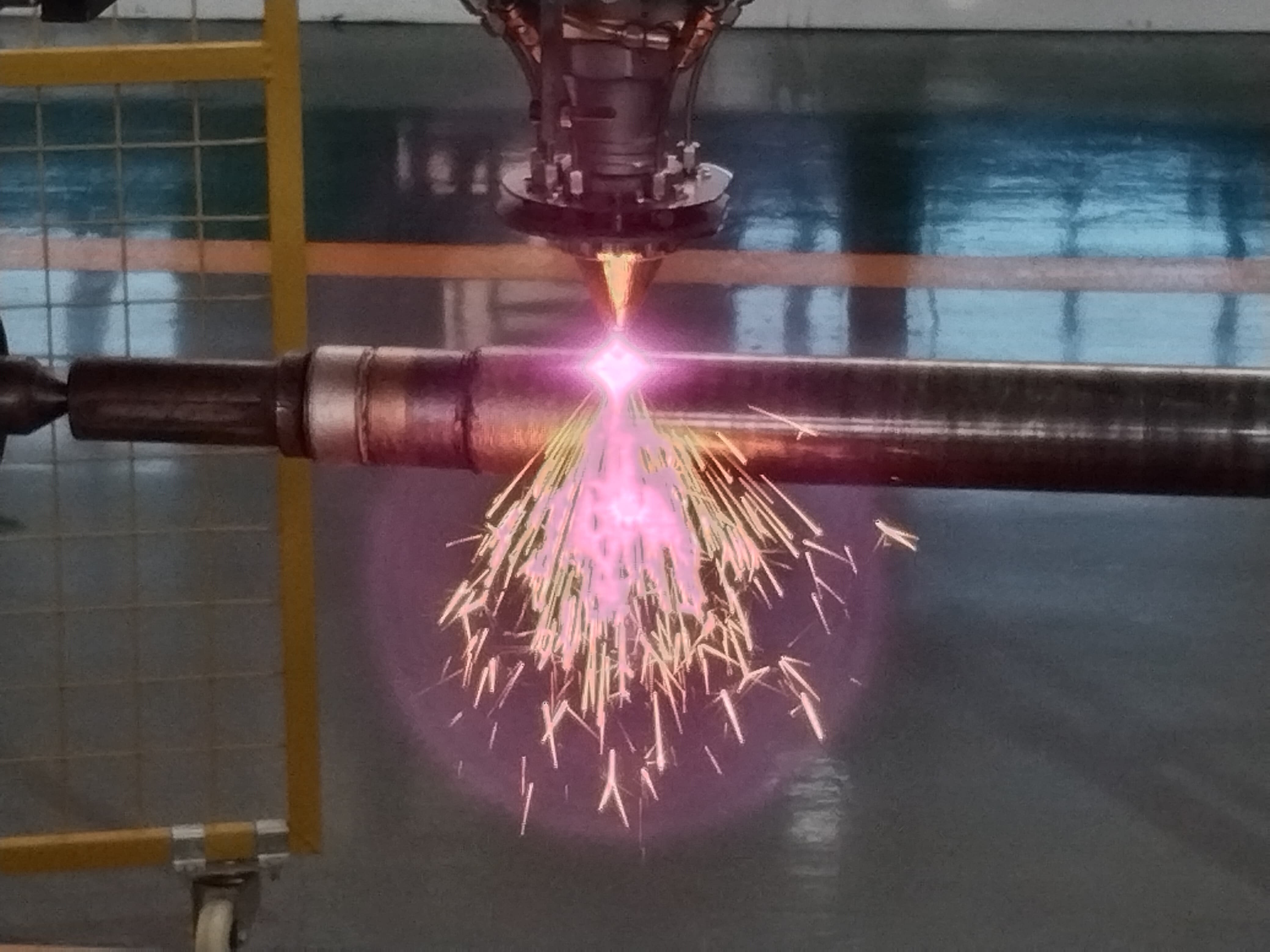

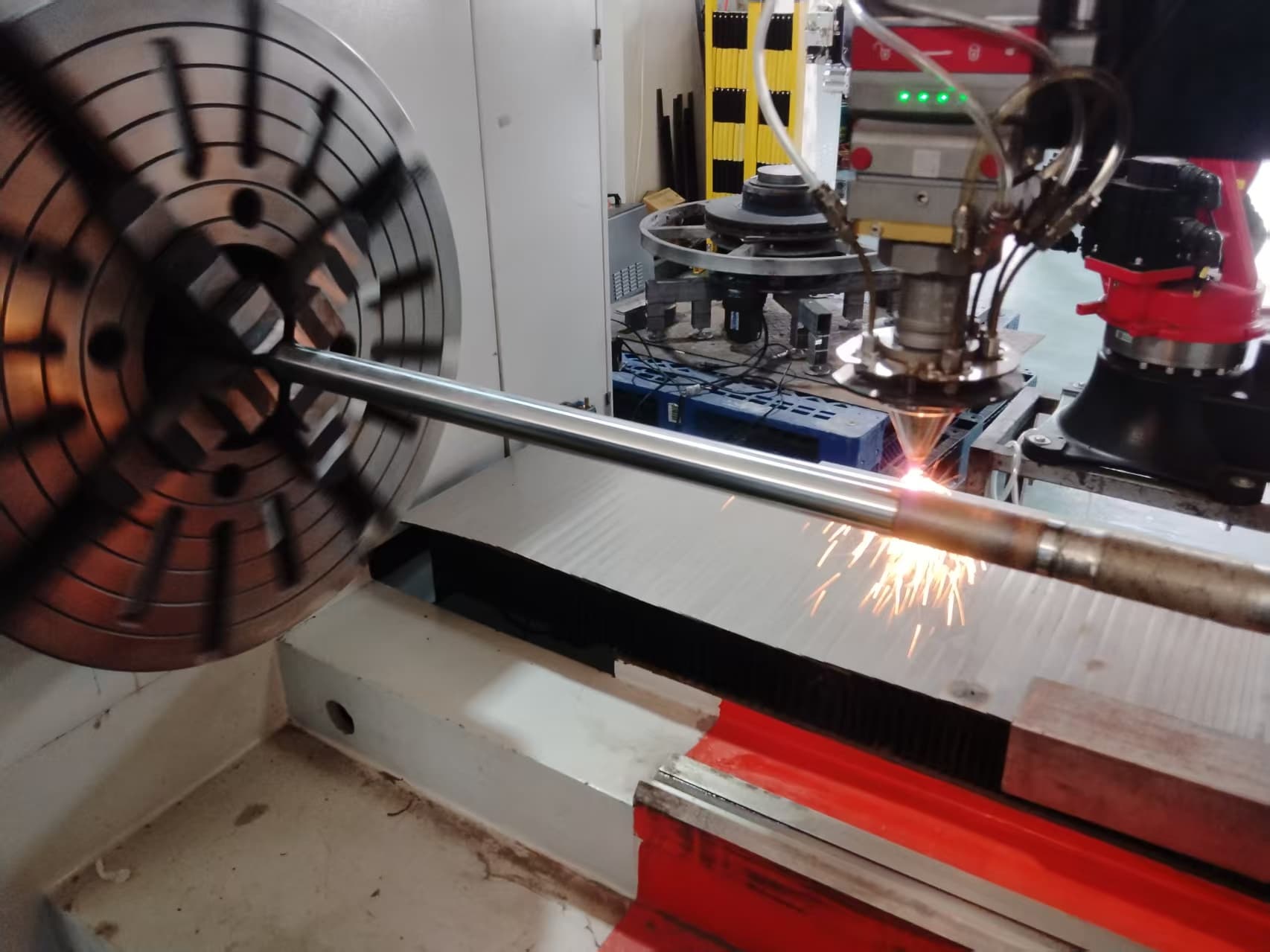

高速激光熔覆技术原理

高速激光熔覆烯碳陶瓷合金耐磨防腐耐高温冶金涂层是以高能密度的激光为热源在基材表面熔覆一层合金材料,使之与基材实现冶金结合的表面改性方法。通过高速激光熔覆烯碳陶瓷合金耐磨防腐耐高温冶金涂层可以显著提高工件表面的硬度和耐磨性,大幅延长工件的服役寿命。高速激光熔覆使用的材料主要有金属粉末、合金粉末、钴基碳化钨粉末、镍基碳化钨粉末和烯碳陶瓷粉末等。

高速激光熔覆技术对 42CrMo 高速轴承钢的优势

将高速激光熔覆技术应用于 42CrMo 高速轴承钢表面强化,具有诸多显著优势。从耐磨性方面来看,通过选择合适的熔覆材料,如镍基、钴基、铁基合金以及碳化钨复合材料等,可以在轴承钢表面形成高硬度、高耐磨的涂层。这些涂层能够有效抵抗在高速旋转过程中因摩擦而产生的磨损,大大延长轴承的使用寿命。例如,碳化钨颗粒增强的熔覆层,由于碳化钨本身具有极高的硬度和耐磨性,能够在轴承钢表面形成坚硬的骨架结构,显著提高表面的抗磨性能。

在抗疲劳性能提升上,激光熔覆层与基体之间的冶金结合方式,使得结合强度远高于传统的涂层方法。这种牢固的结合能够有效阻止疲劳裂纹的萌生和扩展,提高轴承在交变载荷下的工作可靠性。同时,熔覆层的组织结构通常较为致密,缺陷较少,进一步增强了其抗疲劳性能。

从耐腐蚀性能角度分析,一些具有良好耐蚀性的熔覆材料,如镍基合金等,能够在 42CrMo 高速轴承钢表面形成一层致密的保护膜,隔绝外界腐蚀介质与基体的接触,从而显著提高轴承钢的耐腐蚀能力。在一些特殊工况下,如潮湿、有腐蚀性气体的环境中,这一优势尤为突出。

高速激光熔覆技术的应用成果

目前,高速激光熔覆技术在 42CrMo 高速轴承钢表面强化方面已经取得了一系列令人瞩目的实际应用成果。在某高端制造业中,对高速运转的电机轴承采用高速激光熔覆技术进行表面处理。经过处理后的轴承,在相同的工作条件下,其使用寿命相较于未处理的轴承提高了数倍。通过对运行后的轴承进行检测发现,熔覆层依然保持完整,表面磨损程度极小,有效保障了电机的稳定运行,降低了设备维护成本。

在航空航天领域,对于一些关键的航空发动机轴承,采用高速激光熔覆技术制备的高性能涂层,不仅满足了轴承在高温、高压、高转速等极端工况下的使用要求,还提高了发动机的整体性能和可靠性。例如,通过在 42CrMo 高速轴承钢表面熔覆钴基高温合金涂层,使得轴承在高温环境下的抗氧化性能和热疲劳性能得到极大提升,确保了航空发动机在复杂工况下的安全稳定运行。

高速激光熔覆技术的功能特点

一、线速度可达100m/min,大大提高了熔覆效率。直径70合金钢基体,熔覆马氏体不锈钢材料,涂层厚度0.5mm,搭接70%情况下,熔覆效率可达1.2m2/h,整体加工效率为常规熔覆的3-4倍。

二、熔覆层平整,可直接磨抛加工,不需车削工序,从而大大节省材料与加工成本。

三、可进行薄涂层熔覆(0.2mm-0.3mm),又可进行中、厚涂层熔覆(0.3mm-1.5mm),薄、厚兼顾。

四、热输入小,工件热变形小,可用于加工薄壁件、小型件。

五、稀释率可控制<3%。

六、激光功率密度大,可以熔覆高熔点粉末材料。

七、可实现铜、铝、钛等有色金属材料的表面强化。

八、高速熔覆打破了常规熔覆的许多应用限制,应用领域广,且是目前代替电镀的唯一可行办法。

九、目前高速熔覆的粉末利用率约在70%左右,比常规激光熔覆略低,还需进一步通过技术手段提高。

十、高速激光熔覆为了追求更高的表面质量从而节省材料、降低加工成本,普遍采用20-53μm的细球形粉末,常规激光熔覆普遍采用50-150μm的粗粉。细粉成本略高于粗粉。

十一、高速激光熔覆属于新技术,工艺比常规熔覆复杂。

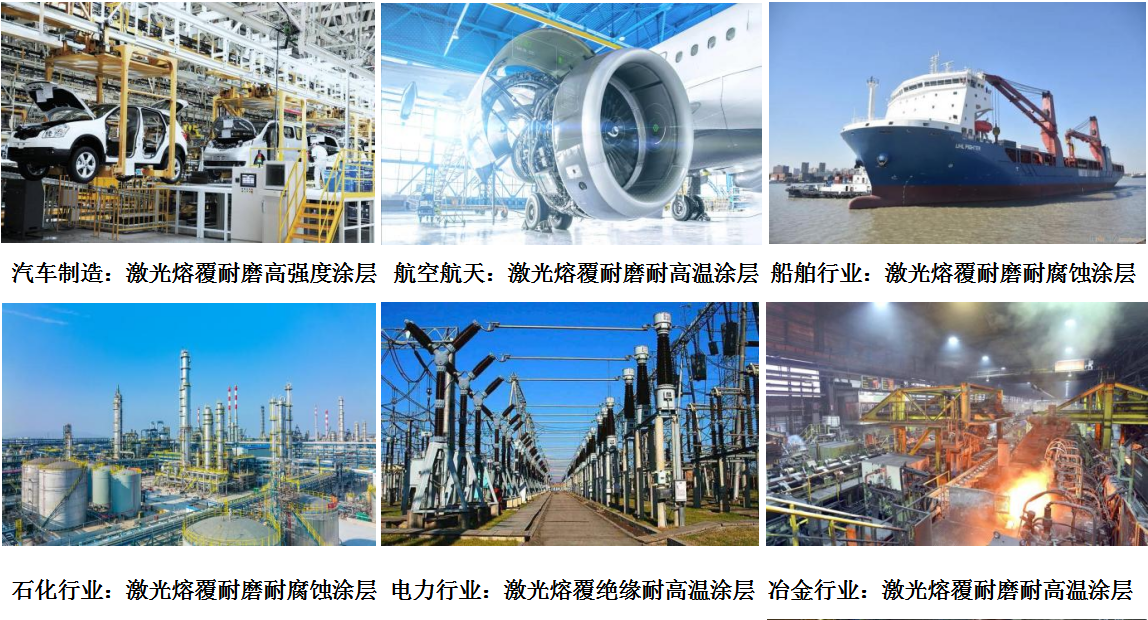

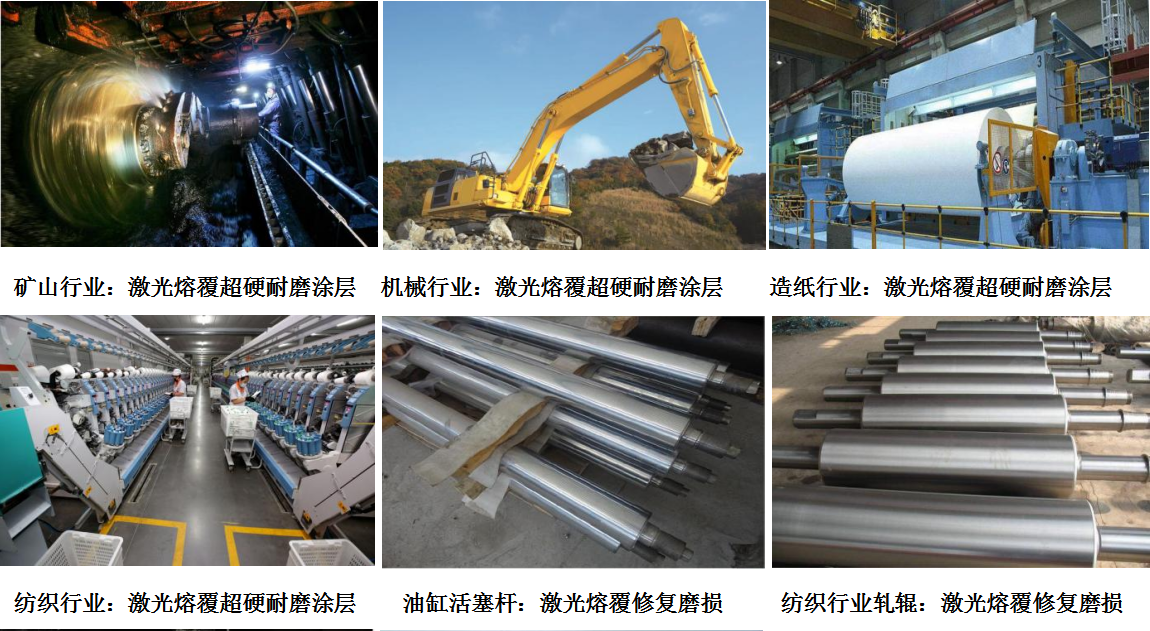

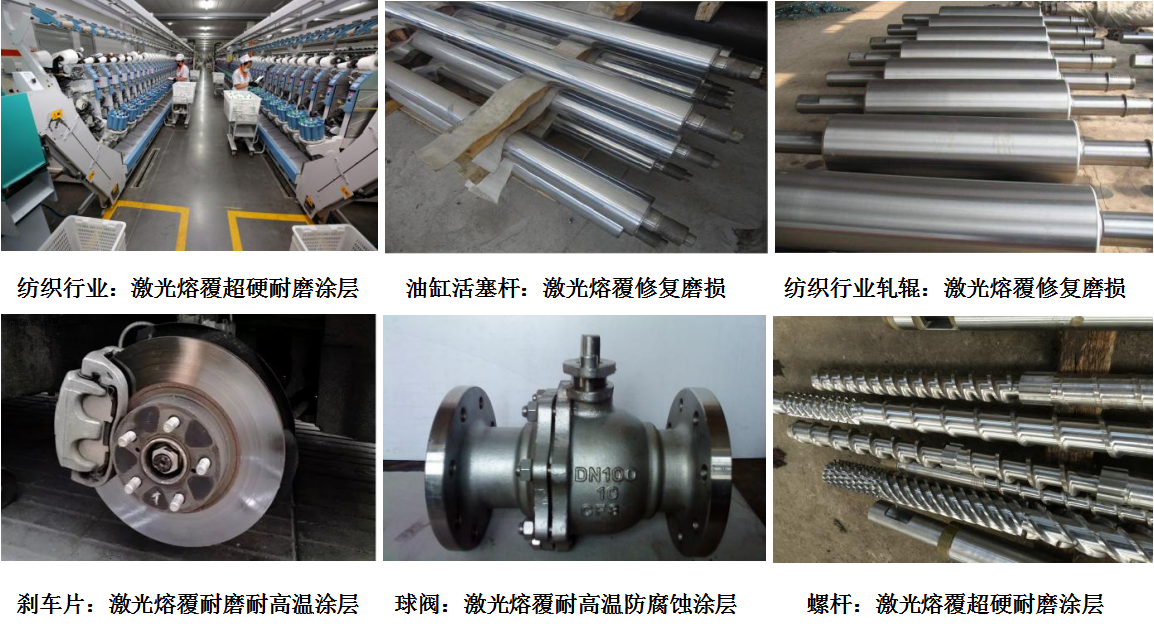

高速激光熔覆技术的行业应用